Betriebserprobung Phase II

Zielsetzung

Das Pilotprojekt soll die technische Datengrundlage liefern, damit eine europaweite Migration einer DAK umgesetzt werden kann. Dabei war das Ziel von Phase II die Durchführung von Kuppel- und Fahrversuchen in Szenarien, die dem regulären Betrieb des Schienengüterverkehrs (SGV) entsprechen. Dazu wurden über 25 Rangierbahnhöfe europaweit angefahren, um die Funktionalitäten der DAK zu testen. Hierzu gehörten Versuche am (automatisierten oder manuellen) Ablaufberg, im Gefällebahnhof, im Rangierbahnhof mit Hemmschuhbetrieb sowie im Hafenterminal mit Gleisanschluss oder Kundengleisanschlüssen. Es wurden weiterhin die betrieblichen Prozesse begutachtet und Optimierungsmöglichkeiten erörtert, die die Einführung der DAK in den Regelbetrieb begünstigen sollen. Analog wurde die Bedienung der DAK bewertet und hierfür Optimierungsbedarfe identifiziert.

Im Fokus der Untersuchungen standen sowohl das mechanische Verhalten der Kupplungsdesigns als auch die elektrischen Eigenschaften der Elektro-Kupplungen für die Übertragung von Strom und Daten.

Testfälle

Die Tests der DAK erfolgen in realen Betriebsszenarien. Folgende Testschwerpunkte mit ihren jeweiligen Testfällen wurden definiert:

Messkonzept

Mechanische Messungen

An den Wagen der einzelnen Wagengruppen werden folgende Größen gemessen:

Strom- und Datenmessungen

Im Folgenden ist die Übersicht der Strom- und Datenmessungen in Phase II dargestellt.

Messkonzept

Mechanische Messungen

An den Wagen der einzelnen Wagengruppen werden folgende Größen gemessen:

Strom- und Datenmessungen

Im Folgenden ist die Übersicht der Strom- und Datenmessungen in Phase II dargestellt.

MESSTECHNIK

In Phase I lag der Fokus auf detaillierten Messungen der immer gleichen Wagenkonfiguration und dem Vergleich der verschiedenen DAK-Designs. Strom zum Laden der Systeme oder zum Betreiben der Hardware war grundsätzlich vorhanden und verfügbar.

Mit dem Beginn von Phase II wurden die Versuche nicht mehr auf einem festen Test-Gelände, sondern auf Anlagen in ganz Europa durchgeführt. Auch die Fahrten dorthin wurden gezielt genutzt, um Erkenntnisse über das Verhalten des Zuges während der Fahrt zu gewinnen. Das Messsystem wurde hierzu in zwei Modi ausgelegt. Für die Zugfahrten wurden alle Wagen entweder über die DAK oder per Kabel verbunden wurde so zum Betrieb der Messtechnik genutzt. Alle Messdaten wurden in diesem Fall direkt auf den Messwagen übertragen. In diesem Modus ist ein Trennen der Kuppelstellen auf Grund der Kabel nicht ohne weiteres möglich gewesen.

Für Versuche im Rangierbetrieb sind diese Verbindungen folglich nicht vorhanden gewesen und die Wagen mussten autark messfähig sein. Hierzu wurden einzelne Wagen mit eigenen Batterien und eigenen Datenerfassungsgeräten ausgerüstet.

In Summe ergaben sich sechs verschiedene Ausrüstungskategorien für die Wagen, die in der folgenden Tabelle aufgelistet sind.

Darstellung der Kategorien für instrumentierte Wagen inkl. verbauter Sensoren

| Kategorie | Autarkmessfähig? | Sensoren | Wagentypen |

|---|---|---|---|

| A |

|

· DMS Kupplungskräfte · Druck Bremsleitung · Auslenkung Kupplung · Beschleunigung Kupplungskopf, E-Kupplung, Wagenkasten · Geschwindigkeit · GPS |

S-Wagen H-Wagen |

| B |

|

· Druck Bremsleitung · Auslenkung Kupplung · Beschleunigung Wagenkasten · Geschwindigkeit · GPS |

H-Wagen |

| C | X | · Druck Bremsleitung · Elektr. Messstellen |

Z-Wagen E-Wagen |

| D | X | · Auslenkung Kupplung · Beschleunigung Wagenkasten |

Z-Wagen |

| E | X | (Wagen dient nur als Signalverstärker) | S-Wagen |

| F | X | – | Uas-Wagen F-Wagen |

Erprobungsorte

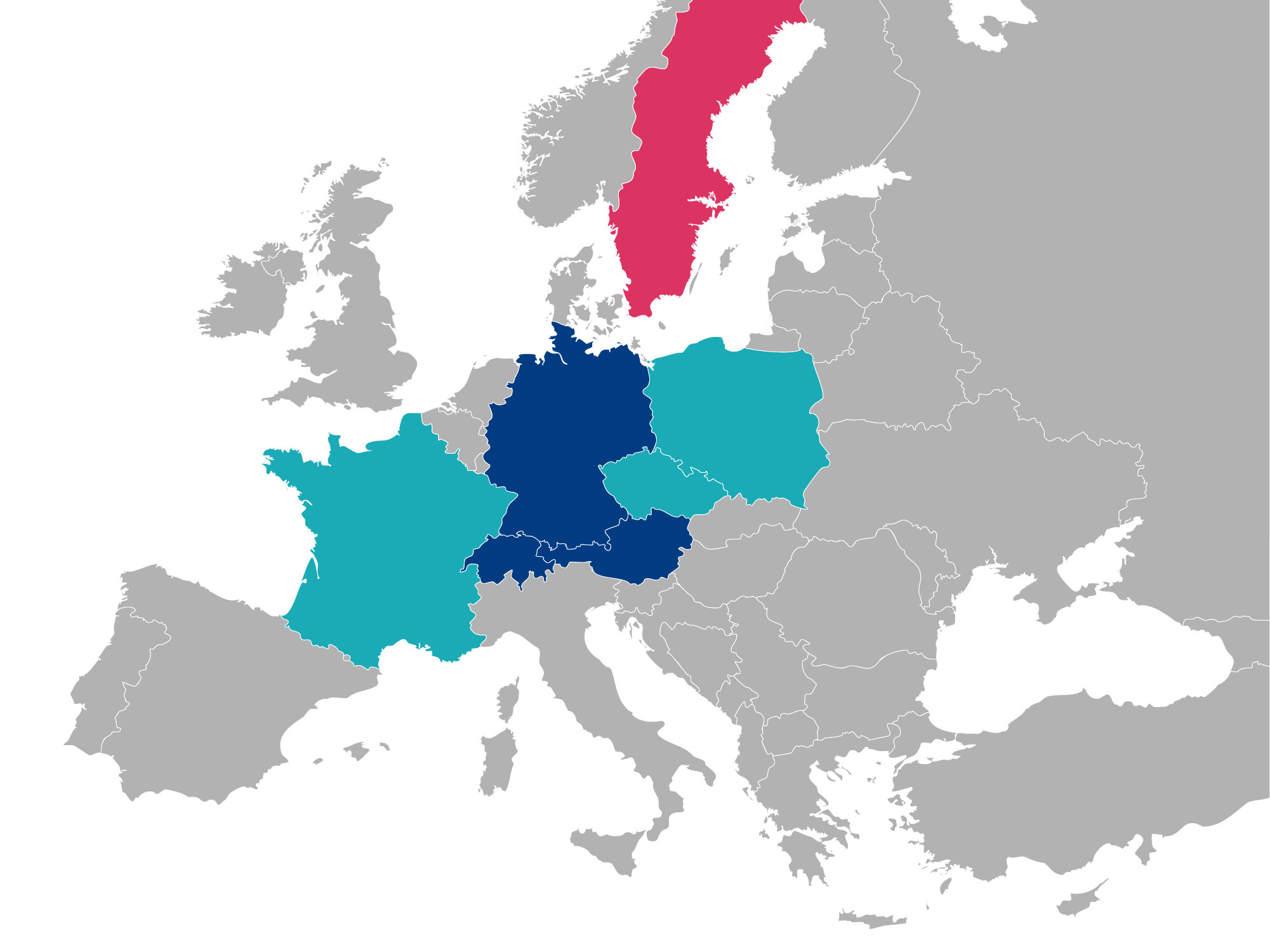

Die Testdurchführung erfolgte an Betriebsstandorten und auf Strecken mit spezifischen Charakteristika.

In Abbildung 1 sind die Rangierbahnhöfe dargestellt, die im Zuge der Betriebserprobung bis 2022 angefahren wurden.

| Ort | |

|---|---|

| Versuchsorte DE | |

| Mannheim/Ludwigshafen | |

| München Nord | |

| Ingolstadt | |

| Nürnberg | |

| Kassel/Bebra | |

| Bremerhaven | |

| Bremen Sebaldsbrück | |

| Versuchsorte Schweiz | |

| Basel | |

| Zürich | |

| Gotthard | |

| Versuchsorte Österreich | |

| Rankweil | |

| Selzthal | |

| Niklasdorf | |

| Wien | |

| Versuchsorte Polen | |

| Poznań Franowo | |

| Wapienno | |

| Dąbrowa Górnicza | |

| Zabrzeg Czarnolesie | |

| Zebrzydowice | |

| Versuchsorte Tschechien | |

| Ostrava | |

| Brno-Maloměřice | |

| Plzeň | |

| Versuchsorte Frankreich | |

| Straßburg | |

| Versuchsorte Luxemburg | |

| Bettemburg | |

Demonstratorzug

in Phase II

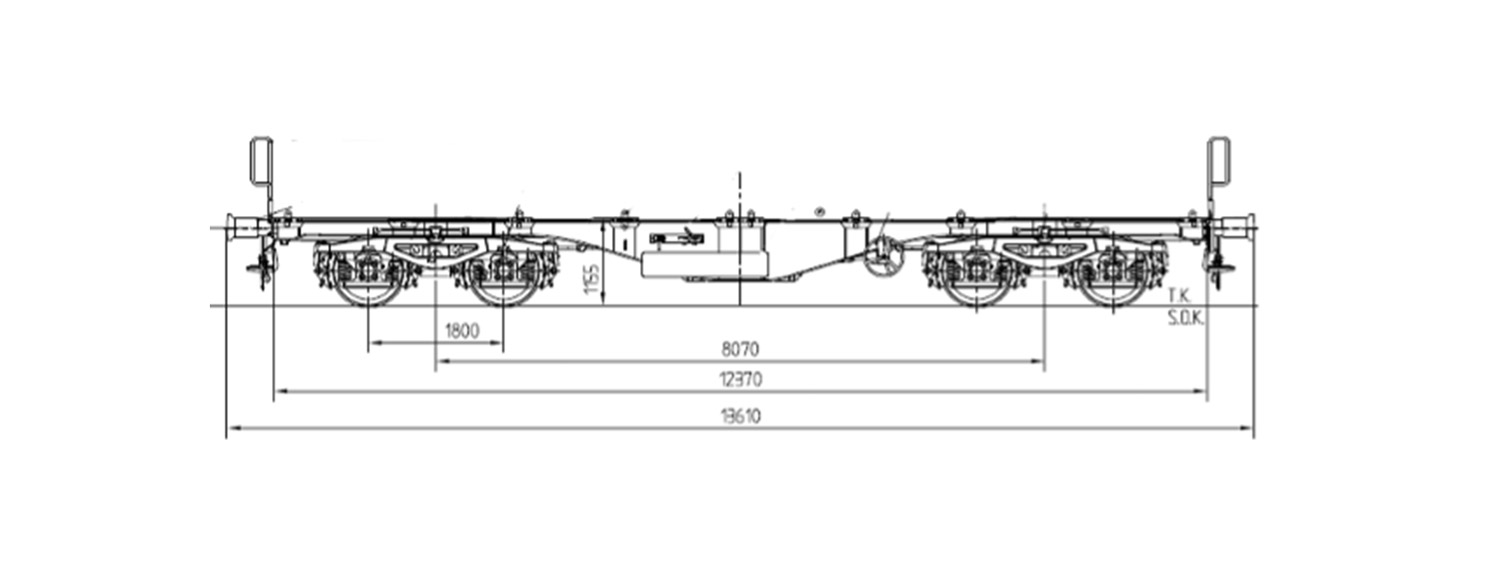

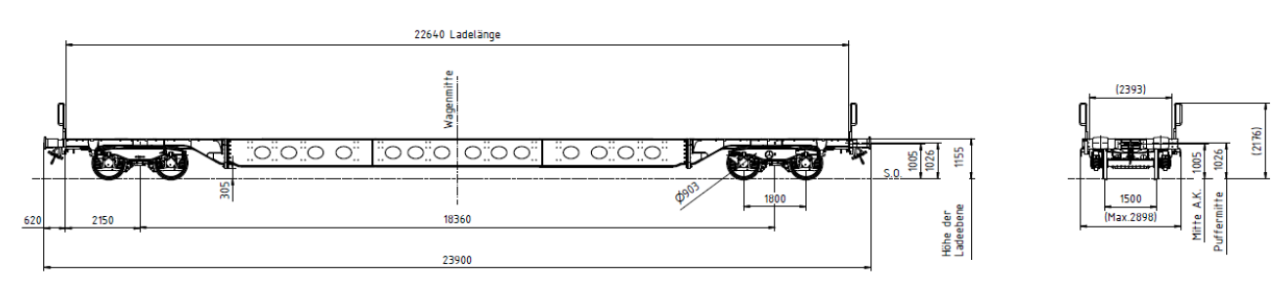

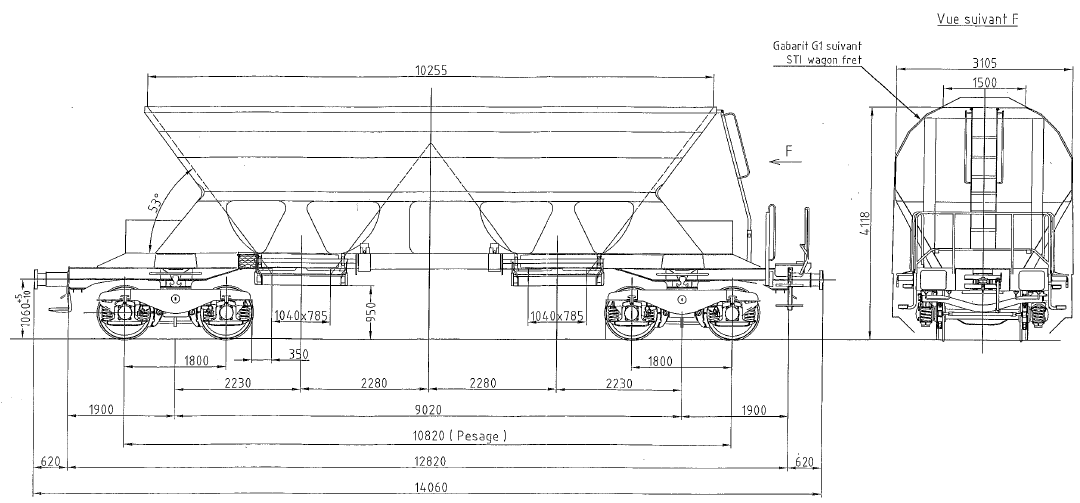

Für die Phase II wurde der DAC4EU-Demonstratorzug sukzessive auf 20 Wagen mit dem ausgewählten Scharfenberg- bzw. Latch Type Kupplungsdesign aufgerüstet. Dabei wurden drei neue Wagenarten hinzugefügt:

Im Rahmen der Versuche diente die Zugintegritätskontrolle als Überwachung der Kommunikationssysteme. Es war zu jeder Zeit bekannt, dass der Zug vollständig war, so dass diese Information ohne Unterbrechung durch die Systeme geliefert werden musste.

Das folgende Schaubild zeigt die finale Konfiguration des Demonstrators.

Finale Zugkonfiguration:

# Voith

# Dellner

⬤ UIC Schraubenkupplung

⬤ DAK mit Elektromotor

⬤ DAK mit Hebelmechanik

⬤ DAK mit Waagrechtem Hebel

◆ C-Druck/HLL-Drucksensoren

◆ Ep-light System

xxx-x Wagennummer

Automatisierungskomponenten

im Demonstratorzug

Ein weiterer Arbeitsschwerpunkt während der Phase II ist die Auswahl geeigneter Automatisierungskomponenten zum Nachweis der Funktionalität der Strom- und Datenversorgung im Demonstratorzug gewesen.

In der Phase II wurden folgende Funktionalitäten bzw. Automatisierungskomponenten aufgebaut werden:

Zuginitialisierung

Bei der Zuginitialisierung melden sich die Güterwagen, die sich innerhalb eines Zugverbands befinden, im Kommunikationsnetzwerk an. Die Zuginitialisierung wurde als eine Funktionalität des Kommunikationssystems prototypisch getestet.

Erfassung der

Wagenreihung und

-ausrichtung

Aktuell erfolgt vor jeder Zugabfahrt die manuelle Erfassung der Wagenreihung sowie bei definierten Zügen (z. B. bei Automobilverkehren) auch die Erfassung der Wagenausrichtung (vorne/hinten) durch einen/eine Betriebsmitarbeiter/-in. Dies erfolgt mittels Abgleichs mit der dem Lokführer vorliegenden Wagenliste, die aus dem IT-System des EVU generiert wurde. Die Erfassung der Wagenreihung und ausrichtung wird als eine Funktionalität des Kommunikationssystems getestet.

Zugintegritätskontrolle

Aktuell muss vor jeder Zugabfahrt ein Zugschlusssignal manuell auf den letzten Wagen des Zuges gesteckt werden. Dies soll sicherstellen, dass auch bei fehlender oder gestörter Prüfung des Blockabschnitts durch Achszähler oder Gleisstromkreise eine während der Zugfahrt auftretende Zugtrennung erkannt wird. Die Erkennung der Zugintegrität auch für Güterzüge ist eine wesentliche Voraussetzung für die Einführung von ETCS Level III.

Im Demonstratorzug soll erstmals im Schienengüterverkehr eine zugseitige Integritätskontrolle als Funktionalität des Kommunikationssystems aufgebaut werden. Das bedeutet, dass sich die Wagen in einem Zugverband nicht nur vor der Zugabfahrt im Kommunikationsnetzwerk anmelden, sondern auch in regelmäßigen Abständen während der Fahrt. Auf diese Weise wird es dem/der Triebfahrzeugführer/ in angezeigt, falls sich nicht mehr alle angemeldeten Güterwagen im Zugverband befinden. Grundsätzlich gilt für alle Automatisierungsfunktionalitäten, dass diese nur im Demonstrationsbetrieb aufgezeigt werden, ohne Berücksichtigung von Sicherheitsanforderungen. Im Fall der Zugintegritätskontrolle wird jedoch explizit darauf hingewiesen, dass es sich um eine reine Demonstration der Funktionalität handelt. Die Sicherheitsanforderungen an eine Zugintegritätskontrolle sind sehr hoch, sodass ein solches für die Sicherheitsanforderungen entwickeltes System in einem separaten Forschungs- und Entwicklungsprojekt spezifiziert werden sollte.

Im Rahmen der Versuche diente die Zugintegritätskontrolle als Überwachung der Kommunikationssysteme. Es war zu jeder Zeit bekannt, dass der Zug vollständig war, so dass diese Information ohne Unterbrechung durch die Systeme geliefert werden musste.

Elektropneumatische Bremse

Analog zum vom BMDV beauftragten Forschungsprojekt „Aufbau und Erprobung innovativer Güterwagen“ wurden die Güterwagen des Demonstratorzugs mit einer ep-Bremse „light“ ausgerüstet. Dies erforderte den Einbau sog. ep-Bremsventile sowie die Ansteuerung dieser Ventile über eine zusätzliche 110-V-Stromleitung (die aber bereits im Aufbau des elektrischen Energiesystems sowie der elektrischen Kupplungskontakte der DAK vorgesehen sind). Durch die ep-Bremse können alle Güterwagen im Zugverband gleichzeitig bremsen. Dies führt zu kürzeren Bremswegen und insbesondere auch zu geringeren Längsdruckkräften.

Automatische

Bremsprobe

Vor jeder Zugabfahrt muss heute eine manuelle Bremsprobe durchgeführt werden. Bei der Kontrolle wird der Zug mehrfach abgelaufen und das Anlegen und Lösen der Bremse geprüft. Aktuell arbeiten mehrere Unternehmen der Bahnindustrie an Prototypen für eine automatische Bremsprobe. Es ist beabsichtigt, in Phase IIb jeweils drei Güterwagen mit einem automatischen Bremsprobesystem eines Herstellers auszurüsten. In Summe sollen somit 12 Güterwagen ausgerüstet werden. Dies reicht nicht aus, um eine vollständige automatische Bremsprobe für den Demonstratorzug mit 24 Güterwagen durchzuführen. Da die Prototypen-Systeme jedoch nicht miteinander kompatibel sind, kann eine automatisierte Bremsprobe für den kompletten Zug ohnehin nicht realisiert werden. Der Einbau der Prototypen soll jedoch zur Demonstration der Technologie dienen und eine automatische Bremsprobe kann jeweils für die Güterwagen, die über dasselbe Bremsprobesystem verfügen, erfolgen. Zudem sollen die Bremsprobegeräte über die 110-V-Stromleitung beziehungsweise über die Pufferbatterie im Güterwagen elektrisch versorgt werden.

Telematik und Sensorik

Die Güterwagen des Demonstratorzugs werden mit Telematiksystemen sowie mit Sensoren verschiedener Hersteller ausgerüstet. Über das Basis-Telematikgerät werden bereits im Schienengüterverkehr bekannte Standard-Funktionalitäten, wie z. B. die Positionsbestimmung oder die Erfassung der Laufleistung, erfüllt. Darüber hinaus werden jedoch auch Sensoren mit verschiedenen Funktionalitäten, wie z. B. Stoßdetektion, Erfassung des Beladezustands, Temperatur- und Druckerfassung sowie ggf. Sensorik zur Überwachung von Türen im Demonstratorzug erprobt.

Die gegebenenfalls im Demonstratorzug verwendeten Automatisierungskomponenten stellen noch keine finale Auswahl bzw. Grundlage für eine Standardisierung dar. Ebenso werden in den Anwendungen noch keine Sicherheitsanforderungen (Safety Integrity Level – SIL) betrachtet. Die ausgewählten Automatisierungskomponenten sollen somit lediglich zur Demonstration der Funktionalität dienen und aufzeigen, wie die DAK über die Bereitstellung einer durchgehenden elektrischen Energie- und Datenleitung die Automatisierung bahnbetrieblicher Prozesse ermöglichen kann. Dies soll allen Stakeholdern aufzeigen, welche Produktivitätssprünge durch den Einsatz von Automatisierungskomponenten in „intelligenten Güterzügen“ im Schienengüterverkehr realisierbar sind.

BETRIEBSERPROBUNG UND ZEITPLAN

Der Start der Betriebserprobung in Phase IIa war im Juli 2021 im Rangierbahnhof Mannheim.

Nach Streckenfahrten und betrieblichen Tests in Deutschland wurden mit dem Demonstratorzug ab Anfang Februar 2022 jeweils vier Wochen in Österreich und in der Schweiz Tests in Rangierbahnhöfen, auf Streckenfahrten und auf Anschlussgleisen durchgeführt. In Österreich konnten Versuche unter winterlichen Bedingungen durchgeführt werden. Die aus den Klimakammerversuchen gewonnen Erkenntnisse konnten somit auch im Realbetrieb bestätigt werden.

In der Schweiz wurde der Demonstrator auf Bergstrecken erprobt, u. a. auf der Gotthard-Panoramastrecke sowie im Gotthard-Basis-Tunnel. Ebenso wurden Rangierversuche auf einer der modernsten Anlagen Europas, dem Rangierbahnhof Basel RB2 durchgeführt. Hier wird gänzlich ohne Lokomotive rangiert, die Anlage ist so weit automatisiert, dass ein äußeres Eingreifen nicht notwendig ist.

Aufbauend auf diesen Versuchen konnten dann im zweiten Schritt in Phase II (b) weitere Länder in die Erprobung integriert werden. So wurden im Juli und im August 2022 Erprobungen in Polen und Tschechien durchgeführt. Dabei wurden in Polen weitere besondere Lokationen angefahren, wie z. B. eine Anlage mit Rotationskipper, die in Osteuropa häufig im Einsatz sind, oder eine Kokerei, in der eine besonders staubige Umgebung vorherrscht. Getestet wurde jeweils die Funktionalität der mechanischen, pneumatischen und elektrischen Verbindungen. In Tschechien wurden ebenfalls Versuche in Rangierbahnhöfen durchgeführt und die Streckenfahrten wurden zum Testen der auf dem Demonstratorzug montierten Kommunikationssysteme genutzt.

Im September 2022 wurde der Demonstratorzug auf der Innotrans 2022 in Berlin präsentiert.

Im Herbst 2022 wurden Versuche im Rangierbahnhof von Sebaldsbrück bei Bremen durchgeführt und auch einem Seehafen-Terminal in Bremerhaven hat der DAC4EU-Demonstrator einen Besuch abgestattet.

Im Anschluss an die Rangierversuche wurden die DAK-Wagen um weitere 18 Schüttgutwagen, vollbeladen mit Schotter, ergänzt, um einen möglichst langen und schweren Güterzug zu bilden. In dieser Komposition hat der Demonstrator über 1.300 Kilometer zurückgelegt. Dabei wurden nicht nur Messungen der elektrischen Verbindungen und zu den Kommunikationssystemen aufgezeichnet, sondern auch die Belastbarkeit (Zug-/Druckkräft) der mechanischen Verbindungen überprüft.

Der Start der Betriebserprobung in Phase IIa war im Juli 2021 im Rangierbahnhof Mannheim.

Nach Streckenfahrten und betrieblichen Tests in Deutschland wurden mit dem Demonstratorzug ab Anfang Februar 2022 jeweils vier Wochen in Österreich und in der Schweiz Tests in Rangierbahnhöfen, auf Streckenfahrten und auf Anschlussgleisen durchgeführt. In Österreich konnten Versuche unter winterlichen Bedingungen durchgeführt werden. Die aus den Klimakammerversuchen gewonnen Erkenntnisse konnten somit auch im Realbetrieb bestätigt werden.

In der Schweiz wurde der Demonstrator auf Bergstrecken erprobt, u. a. auf der Gotthard-Panoramastrecke sowie im Gotthard-Basis-Tunnel. Ebenso wurden Rangierversuche auf einer der modernsten Anlagen Europas, dem Rangierbahnhof Basel RB2 durchgeführt. Hier wird gänzlich ohne Lokomotive rangiert, die Anlage ist so weit automatisiert, dass ein äußeres Eingreifen nicht notwendig ist.

Aufbauend auf diesen Versuchen konnten dann im zweiten Schritt in Phase II (b) weitere Länder in die Erprobung integriert werden. So wurden im Juli und im August 2022 Erprobungen in Polen und Tschechien durchgeführt. Dabei wurden in Polen weitere besondere Lokationen angefahren, wie z. B. eine Anlage mit Rotationskipper, die in Osteuropa häufig im Einsatz sind, oder eine Kokerei, in der eine besonders staubige Umgebung vorherrscht. Getestet wurde jeweils die Funktionalität der mechanischen, pneumatischen und elektrischen Verbindungen. In Tschechien wurden ebenfalls Versuche in Rangierbahnhöfen durchgeführt und die Streckenfahrten wurden zum Testen der auf dem Demonstratorzug montierten Kommunikationssysteme genutzt.

Im September 2022 wurde der Demonstratorzug auf der Innotrans 2022 in Berlin präsentiert.

Im Herbst 2022 wurden Versuche im Rangierbahnhof von Sebaldsbrück bei Bremen durchgeführt und auch einem Seehafen-Terminal in Bremerhaven hat der DAC4EU-Demonstrator einen Besuch abgestattet.

Im Anschluss an die Rangierversuche wurden die DAK-Wagen um weitere 18 Schüttgutwagen, vollbeladen mit Schotter, ergänzt, um einen möglichst langen und schweren Güterzug zu bilden. In dieser Komposition hat der Demonstrator über 1.300 Kilometer zurückgelegt. Dabei wurden nicht nur Messungen der elektrischen Verbindungen und zu den Kommunikationssystemen aufgezeichnet, sondern auch die Belastbarkeit (Zug-/Druckkräft) der mechanischen Verbindungen überprüft.

ERGEBNISSE

Die grundsätzlich gute Eignung der DAK-Prototypen für den Einsatz im Rangierbetrieb konnte bereits im Laufe der Detailversuche in Phase I gezeigt werden. Die Systeme haben weitestgehend problemlos die gestellten Anforderungen erfüllt, kleinere Schwierigkeiten, konnten durch die direkte Einbindung der Hersteller behoben werden.

Für die betriebliche Erprobung in Phase II wurde der Fokus der Betrachtung erweitert. Statt die Kupplungen quasi isoliert, wird nun das „System DAK“ betrachtet. Damit ist die Integration der Prototypen in verschiedene Wagen und somit auch in unterschiedliche Betriebsprozesse und die Interaktion mit verschiedensten Infrastrukturen gemeint. Hierdurch entsteht eine Komplexität, die andere Herausforderungen bietet, als in Phase.

Im ebenerdigen Betrieb kann bereits mit den aktuellen Prototypen der Nutzen der DAK klar aufgezeigt werden. Kuppeln und Entkuppeln geht schneller, ist körperlich weniger belastend und kann zumindest für das Kuppeln bereits voll automatisch erfolgen, ohne dass noch Bedienhandlungen an der Kupplung notwendig sind. Die Rückmeldungen der Betriebspersonale, wie auch der vereinzelten externen Kunden, sind durchweg sehr positiv. Auch die Vorteile, wie der Betrieb in engen Gleisbögen ohne Vorbehandlung (getestet bis runter auf 45m Bogenradius), zeigen die potenziellen Prozessvereinfachungen, die mit den Systemen möglich sind.

Wird das Potential der elektrischen Verbindung (Strom und Daten) mit in die Betrachtung einbezogen, lässt sich schnell aufzeigen, welche Prozesse künftig ermöglicht werden können und welche Effizienzsteigerungen dabei möglich sind.

Ein weiterer essenzieller Teil des Schienengüterverkehrs ist der Streckenbetrieb. Hier hat sich gezeigt, dass die Systeme sowohl mit leichten als auch mit schweren Zügen problemlos zurechtkommen. Dennoch sind auch hier Details offen, die im weiteren Verlauf eingehend betrachtet werden müssen. Dazu gehört zum Beispiel das längsdynamische Verhalten des Zuges. Auch gilt es, die DAK bis an ihre Grenze zu testen. Dies war im vorliegenden Fall mangels eines verfügbaren Triebfahrzeuges mit DAK nur bis zu den Grenzen der Schraubenkupplung am Triebfahrzeug möglich.

Anders sieht es vor allem im Ablaufbetrieb aus, aber zum Teil auch beim Abstoßen. Hier sind noch Herausforderungen zu lösen. Die verfügbaren und zum Teil auch getesteten Lösungen müssen teilweise in ein Produkt zusammengeführt werden, teilweise aber auch noch weiterentwickelt werden.

Ein Aspekt, der im Rahmen der bisher durchgeführten Erprobung noch nicht ausreichend betrachtet werden konnte, ist die Dauerbetriebsfestigkeit der Systeme. Zwar sind immer wieder Schäden aufgetreten, diese schränkten aber die Basis- und vor allem sicherheitsrelevanten Funktionen nicht ein. Dennoch ist eine Betrachtung der späteren Lebensdauer der Systeme unabdingbar, zumindest in Form einer simulierten Nachbildung auf zum Beispiel Prüfständen.

Für den Strom- und Datenteil der Erprobung kann festgestellt werden, dass eine Verbindung zuverlässig hergestellt werden kann. Die E-Kupplungen werden zum Abschluss von Phase II durch die Hersteller noch deutlich weiterentwickelt, so dass die gemachten Erkenntnisse für die mechanische Robustheit nur bedingt übertragbar sind. Gezeigt hat sich, dass vor allem für die Übertragung von Daten das Zusammenspiel aus den bisher implementierten mechanischen Bauteilen, den Kontakten und dem Kommunikationssystem hinsichtlich der Robustheit noch verbessert werden muss.

Einen detaillierten Bericht zu den Versuchen aus Phase II finden Sie auf der Website des BMDV unter folgendem Link: https://bmdv.bund.de/SharedDocs/DE/Artikel/E/dak-demonstrator-phase-2.html

Aufgrund der Verlängerung des Forschungsprojekts durch das BMDV, kann DAC4EU weiterhin eine in Europa bisher einmalige Testplattform bieten, um an den Lösungen für die bestehenden Herausforderungen zu arbeiten.

Die grundsätzlich gute Eignung der DAK-Prototypen für den Einsatz im Rangierbetrieb konnte bereits im Laufe der Detailversuche in Phase I gezeigt werden. Die Systeme haben weitestgehend problemlos die gestellten Anforderungen erfüllt, kleinere Schwierigkeiten, konnten durch die direkte Einbindung der Hersteller behoben werden.

Für die betriebliche Erprobung in Phase II wurde der Fokus der Betrachtung erweitert. Statt die Kupplungen quasi isoliert, wird nun das „System DAK“ betrachtet. Damit ist die Integration der Prototypen in verschiedene Wagen und somit auch in unterschiedliche Betriebsprozesse und die Interaktion mit verschiedensten Infrastrukturen gemeint. Hierdurch entsteht eine Komplexität, die andere Herausforderungen bietet, als in Phase.

Im ebenerdigen Betrieb kann bereits mit den aktuellen Prototypen der Nutzen der DAK klar aufgezeigt werden. Kuppeln und Entkuppeln geht schneller, ist körperlich weniger belastend und kann zumindest für das Kuppeln bereits voll automatisch erfolgen, ohne dass noch Bedienhandlungen an der Kupplung notwendig sind. Die Rückmeldungen der Betriebspersonale, wie auch der vereinzelten externen Kunden, sind durchweg sehr positiv. Auch die Vorteile, wie der Betrieb in engen Gleisbögen ohne Vorbehandlung (getestet bis runter auf 45m Bogenradius), zeigen die potenziellen Prozessvereinfachungen, die mit den Systemen möglich sind.

Wird das Potential der elektrischen Verbindung (Strom und Daten) mit in die Betrachtung einbezogen, lässt sich schnell aufzeigen, welche Prozesse künftig ermöglicht werden können und welche Effizienzsteigerungen dabei möglich sind.

Ein weiterer essenzieller Teil des Schienengüterverkehrs ist der Streckenbetrieb. Hier hat sich gezeigt, dass die Systeme sowohl mit leichten als auch mit schweren Zügen problemlos zurechtkommen. Dennoch sind auch hier Details offen, die im weiteren Verlauf eingehend betrachtet werden müssen. Dazu gehört zum Beispiel das längsdynamische Verhalten des Zuges. Auch gilt es, die DAK bis an ihre Grenze zu testen. Dies war im vorliegenden Fall mangels eines verfügbaren Triebfahrzeuges mit DAK nur bis zu den Grenzen der Schraubenkupplung am Triebfahrzeug möglich.

Anders sieht es vor allem im Ablaufbetrieb aus, aber zum Teil auch beim Abstoßen. Hier sind noch Herausforderungen zu lösen. Die verfügbaren und zum Teil auch getesteten Lösungen müssen teilweise in ein Produkt zusammengeführt werden, teilweise aber auch noch weiterentwickelt werden.

Ein Aspekt, der im Rahmen der bisher durchgeführten Erprobung noch nicht ausreichend betrachtet werden konnte, ist die Dauerbetriebsfestigkeit der Systeme. Zwar sind immer wieder Schäden aufgetreten, diese schränkten aber die Basis- und vor allem sicherheitsrelevanten Funktionen nicht ein. Dennoch ist eine Betrachtung der späteren Lebensdauer der Systeme unabdingbar, zumindest in Form einer simulierten Nachbildung auf zum Beispiel Prüfständen.

Für den Strom- und Datenteil der Erprobung kann festgestellt werden, dass eine Verbindung zuverlässig hergestellt werden kann. Die E-Kupplungen werden zum Abschluss von Phase II durch die Hersteller noch deutlich weiterentwickelt, so dass die gemachten Erkenntnisse für die mechanische Robustheit nur bedingt übertragbar sind. Gezeigt hat sich, dass vor allem für die Übertragung von Daten das Zusammenspiel aus den bisher implementierten mechanischen Bauteilen, den Kontakten und dem Kommunikationssystem hinsichtlich der Robustheit noch verbessert werden muss.

Einen detaillierten Bericht zu den Versuchen aus Phase II finden Sie auf der Website des BMDV unter folgendem Link: https://bmdv.bund.de/SharedDocs/DE/Artikel/E/dak-demonstrator-phase-2.html

Aufgrund der Verlängerung des Forschungsprojekts durch das BMDV, kann DAC4EU weiterhin eine in Europa bisher einmalige Testplattform bieten, um an den Lösungen für die bestehenden Herausforderungen zu arbeiten.