Erprobung der einsatzreifen DAK für den SGV Phase III+IV

Zielsetzung

Die Phasen III und IV wurden im Rahmen der ersten Projektverlängerung von Januar 2023 bis Juni 2024 umgesetzt. Der Fokus lag auf der technischen Weiterentwicklung und der praxisnahen Erprobung der Digitalen Automatischen Kupplung (DAK).

In Phase III wurden gezielt offene Fragestellungen aus den vorangegangenen Projektphasen untersucht. Dazu gehörten unter anderem die Lärmentwicklung beim Kuppeln, das Verhalten der Kupplung auf statischen und dynamischen Gleiswaagen sowie ihr Reagieren auf Längsdruckkräfte. Parallel dazu wurden neue Komponenten wie überarbeitete Federpakete, Varianten der elektrischen Kupplung und elektrisch aktuierten Entkuppelsysteme detailliert getestet.

Phase IV umfasste anschließende betriebliche Erprobungen unter realen Bedingungen – im Rangierbetrieb, am Ablaufberg sowie auf Fährschiffen. Ziel war es, das Zusammenspiel der weiterentwickelten Systeme im praktischen Einsatz zu validieren und ihre Zuverlässigkeit im betrieblichen Alltag zu bewerten.

Versuche

Auch im Rahmen der Phasen III und IV wurden sowohl Versuche während der Zugfahrt als auch im Rangierbetrieb durchgeführt. Dabei konnte mit Hilfe der Erkenntnisse aus allen bisherigen Erprobungen die Anzahl an notwendigen Versuchen deutlich reduziert werden, sodass in Summe weniger Versuchstage erforderlich waren, um die Produkte der Hersteller zu testen bzw. gezielte Erkenntnisse zu gewinnen.

Neben den allgemeinen Fahr- und Rangierversuchen, bekannt aus den Erprobungen in den Phasen I und II , wurden Sonderversuche durchgeführt. Diese haben sich aus Unklarheiten oder Herausforderungen ergeben, die im Rahmen der bisherigen Erprobung identifiziert wurden.

Sonderversuche

- Korrosive Umgebungen: Hier wurden die Wagen in direkter Umgebung zu einer Salz Beladestelle über mehrere Wochen abgestellt und immer wieder untersucht. Dabei konnten keine Auffälligkeiten festgestellt werden.

- Gleiswaage: Mit Unterstützung der Firmen BASF und Qlar (ehemals Schenck Process) wurden Versuche auf statischen wie dynamischen Gleiswaagen durchgeführt. Dabei konnte gezeigt werden, dass es auf Grund der DAK zu Abweichungen in der Verwiegung kommt, diese aber durch Korrektur-Faktoren kompensiert werden kann.

- Fährbootrampe: Ein Sonderfall der Rangierbehandlung ist der Betrieb auf Zugfähren. Bei diesen kommt es zum einen durch die Verbindung von Fähre und Landseite oft zu starken Steigungen mit zum Teil eckigen Übergängen. Zum anderen ist in der Fähre nur begrenzt Platz, so dass oft sonst unübliche Gleisgeometrien zur Anwendung kommen.

Es hat sich gezeigt, dass betriebliche keinerlei Probleme auftraten. Lediglich die Sicherung der Wagen erfolgt heute über einen Prellbock, der für die DAK umgerüstet werden müsste.

- Rangierkupplung: Eine Herausforderung für den Wechsel des Kupplungssystems von Seitenpuffer auf Mittelpufferkupplung sind die Vielzahl von Rangiermitteln, die zum Teil sehr alt sind, aber alle konstruktiv darauf ausgelegt sind, Zugkräfte in der Mitte und Druckkräfte über die Seitenpuffer zu übertragen.

Im Rahmen der Erprobung konnte eine Lösung der Firma Voith untersucht werden, die mit wenig Aufwand auf den Schraubenkupplungshaken nachgerüstet werden kann. Dabei erfolgt sowohl die Hochstellung als auch das Entkuppeln pneumatisch. Die Erprobung hat gezeigt, dass die Bedienung robust und zuverlässig funktioniert, im Vergleich zu existierenden Lösungen wie der Rangierkupplung RK900, aber vor allem die Übertragung der Druckkräfte ein Problem darstellt. Diese erfolgt bei der RK900 über die Seitenpuffer, die bei der DAK nicht mehr vorhanden sind. Damit sind die Druckkräfte durch die Belastbarkeit des Zugapparates bzw. der Lok begrenzt

Fahrversuche

Während der Fahrversuche im Rahmen der Erprobung wurde erstmals die 400V AC (Wechselspannung) Versorgung der Wagen untersucht. Dabei konnte die zuverlässige Übertragung der Energie über die DAK weiter bestätigt werden. Im Rahmen der Auswertung der Fahrversuche wurde ein automatisiertes Vorgehen entwickelt, Zugfahrten auszuwerten und einheitlich, übersichtlich darzustellen. So konnten die Belastungen auf die Kupplungen schnell eingeschätzt und verschiedene Arten von Zugfahrten identifiziert werden. Basierend auf diesen Daten können zukünftig Belastungskollektive ermittelt bzw. abgeleitet werden. Diese Kollektive können dann für eine Qualifikation der Komponenten als Referenz und zur Definition von repräsentativen Prüfverfahren als Eingangswerte genutzt werden. Eine Darstellung dieser Auswertung ist in Anhang 2 der Zwischenberichte Phase III und IV zu finden

Rangierversuche

Auch in den Phase III und IV hat sich gezeigt, dass für die DAK-Systeme zwei Herausforderungen im Rangierbetrieb weiterhin bestehen:

- Unvollständiges Entkuppeln: Bei Bedienung einer Kupplung trennen sich die Kupplungen, wobei eine oder beide Kupplungsverschlüsse nicht in der entkuppelten Stellung einrasten, sondern wieder in die gekuppelte Stellung zurückfallen.

- Manuelles Entkuppeln: Für das manuelle Entkuppeln ergeben sich zwei Hauptanforderungen:

- Geringe Bedienkraft

- Integration in den Betrieb am Ablaufberg

Im Ablaufbergbetrieb rollen Wagen nach dem Abdrücken mit Geschwindigkeiten von 4–5 km/h (Standardanlagen) bzw. bis 15 km/h (Hochleistungsanlagen) in die Richtungsgleise. Unterschiedliche Länderregelungen erhöhen die Anforderungen an die manuelle Bedienung.

Daraus folgen zentrale Bedienanforderungen:

- Entkuppeln muss während der Bewegung möglich sein.

- Eine Pufferstellung muss einstellbar sein, um unbeabsichtigtes Kuppeln beim Abdrücken zu verhindern.

- Bedienung der DAK muss von beiden Längsseiten des Wagens möglich sein (da am Berg meist nur eine Seite zugänglich ist).

- Wagen, die über den Berg rollen, müssen in kuppelbereiter Stellung ankommen.

- Die spätere Fernansteuerung der DAK muss mit der manuellen Entkupplung kompatibel sein.

Strom und Daten

Im Test des elektrischen Systems standen das neue 400 V-AC-Energieversorgungssystem und die Elektrokontaktkupplung im Fokus. Die Verbindung über die neuen Stift-Buchse-Kontakte funktionierte zuverlässig, ebenso die Datenkommunikation über SPE und Powerline+. Herausforderungen zeigten sich bei der Überwachung von Isolationsfehlern und der Empfindlichkeit der Kupplungen gegenüber Feuchtigkeit. Außerdem kann die kapazitive Kopplung im AC-System den Schutz im Fehlerfall beeinflussen. Diese Erkenntnisse fließen direkt in die Weiterentwicklung und Risikobewertung ein.

Detailversuche

- Lärmmessungen: Bei den Tests der neuen Kupplungen zeigte sich, dass diese lauter als Schraubenkupplungen sind. Messungen der Geräuschemissionen von Voith- und Dellner-Systemen ermöglichten einen objektiven Vergleich.

- Vergleichsmessungen Elektrokontaktkupplung: Die Elektrokontaktkupplungen (E-Kupplungen) mussten sowohl mechanisch als auch in der Datenübertragung robust sein. Zudem liegt ihre Höhe über der bisherigen Pufferkante, was bei Wagen mit Stirnklappen potenziell zu Kollisionen führen kann.

Beide Systeme bestanden die Tests ohne größere Schäden. Unterschiede zeigen sich beim Entkuppeln: Voith bleibt bei unvollständigem Trennen offen, Knorr-Bremse wies häufiges unvollständiges Entkuppeln auf.

- Strömungsmessungen: Im Güterverkehr kommen nahezu ausschließlich pneumatische Bremssysteme zum Einsatz. Bei den getesteten DAK-Prototypen öffnet ein Ventil beim Kuppeln die Verbindung und schließt sie beim Entkuppeln, was das Bremsverhalten beeinflusst. Versuche zeigten, dass Ventiltyp, Schlauchlänge und Anzahl der Komponenten die Ausströmzeiten bestimmen, wobei optimierte DAK-Ventile schneller reagieren als aktuelle Schraubenkupplungen. Diese Erkenntnisse fließen in die Weiterentwicklung der Systeme ein.

- Schiebeversuche: Bei Schiebeversuchen mit DAK-Wagen konnten Längsdruckkräfte bis 550 kN erreicht werden, ohne dass es zu kritischen Fahrzeugreaktionen kam. Drehgestellwagen erwiesen sich dabei stabiler als Zweiachser. Ältere DAK-Versionen zeigten ein schlechteres Stabilisierungsverhalten, was die geringere ertragbare Längsdruckkraft erklärt. Die Radaufstandskräfte eignen sich als verlässlicher Indikator für die Belastbarkeit der Wagen, während das Anheben einzelner Räder weniger aussagekräftig ist.

Erprobungsorte

Die Testdurchführung erfolgte an Betriebsstandorten und auf Strecken mit spezifischen Charakteristika.

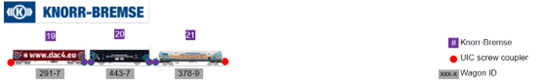

In Abbildung 1 sind die Rangierbahnhöfe dargestellt, die im Zuge der Betriebserprobung bis Juni 2024 angefahren wurden.

Legende: dunkelblau = Konsortialpartner (D, CH); türkis = Test-Länder (A, F, PL, CZ, HU, RS, BE ); grün = Kooperationspartner (S); Marker = Versuchsorte (siehe Tabelle)

Deutschland | Schweiz | Österreich | Polen | Tschechien | Frankreich | Luxemburg | Ungarn | Serbien | Belgien |

|---|---|---|---|---|---|---|---|---|---|

Mannheim/Ludwigshafen | Basel | Rankweil | PoznańFranowo | Ostrava | Straßburg | Bettemburg | Budapest | Belgrad | Brüssel |

München Nord | Zürich | Selzthal | Wapienno | Brno-Maloměřice | |||||

Ingolstadt | Gotthard | Niklasdorf | DąbrowaGórnicza | Plzeň | |||||

Nürnberg | Wien | ZabrzegCzarnolesie | |||||||

Kassel/Bebra | Villach | Zebrzydowice | |||||||

Bremerhaven | |||||||||

BremenSebaldsbrück |

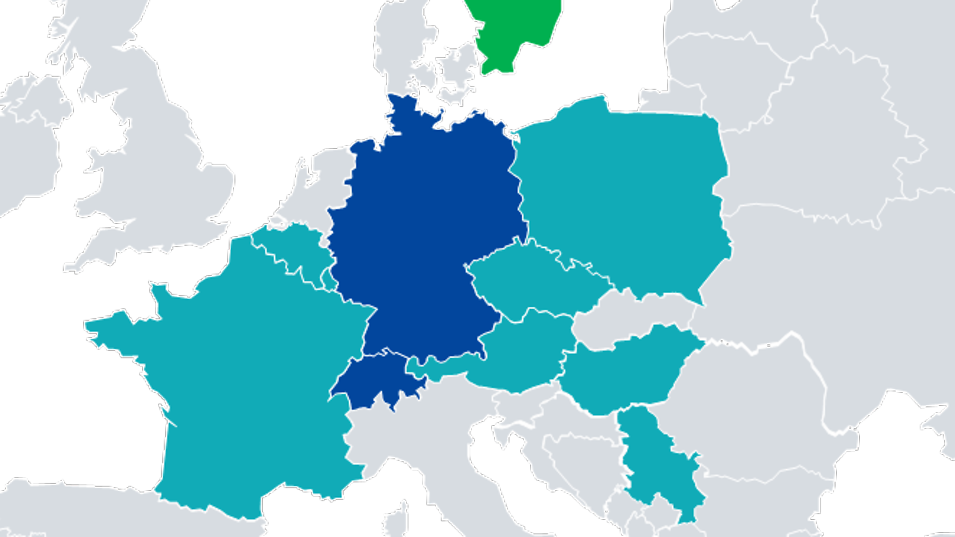

Abbildung 1 - Automatisierungsgrad

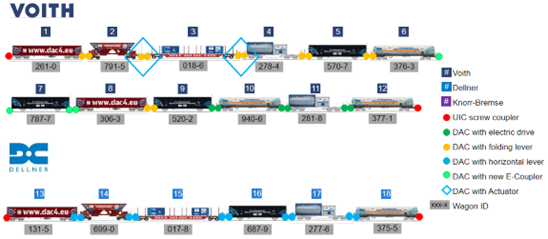

Für die Phase III und IV wurde der DAC4EU-Demonstratorzug auf 21 Wagen mit dem ausgewählten Scharfenberg- bzw. Latch Type Kupplungsdesign aufgerüstet. Dabei wurden drei neue Wagenarten hinzugefügt:

Im Rahmen der Versuche diente die Zugintegritätskontrolle als Überwachung der Kommunikationssysteme. Es war zu jeder Zeit bekannt, dass der Zug vollständig war, so dass diese Information ohne Unterbrechung durch die Systeme geliefert werden musste.

Kupplungshersteller

Voith

Da ein Entkuppeln von der Wagenseite zunächst nicht möglich war, wurden drei zusätzliche Entkuppelmechanismen ergänzt. Das Entkuppeln in Wagenbewegung erfolgt ausschließlich elektrisch über einen außen angebrachten Aktuator. Zudem wurden die Pufferstellung nachgerüstet, die Stirnplatte des Kupplungskopfes für Winterbedingungen angepasst, vier neue Kupplungsköpfe und gewichtsoptimierte Kupplungsstangen eingebaut sowie die E-Kupplung für bessere Zentrierung, flacheren Aufbau und 400 V-AC-Anbindung optimiert.

Dellner

Nach den Nachschiebeversuchen in Phase I wurde das UIC-Stabilisierungsgelenk angepasst, um Querkräfte bei Längsdruck zu reduzieren. Zudem wurden das Federpaket der Generation 3 optimiert und eine Pufferstellung nachgerüstet. In Phase III folgte der Einbau der weiter verbesserten Generation 3.5, außerdem wurde zeitweise ein manueller Entkuppelmechanismus mit Pufferstellung erprobt.

Knorr-Bremse

Die DAK des Herstellers Knorr-Bremse wurde ab Dezember 2023 in den Prüfbetrieb mit aufgenommen. Im Anschluss fanden keine weiteren Optimierungen an der Kupplung statt. Es wurde lediglich ein hydraulisch verstärkter, manueller Entkuppelmechanismus temporär angebaut und getestet.