Testkonzept in Phase I

Güterwagenauswahl und Wagenkonfiguration

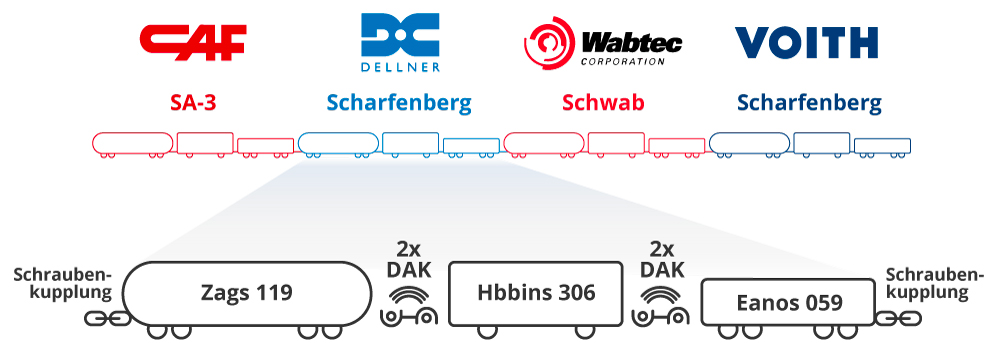

Für die Tests der DAK-Prototypen werden vier Wagengruppen mit jeweils drei Güterwagen des gleichen Wagentyps bereitgestellt. Jede Wagengruppe besteht aus einem vierachsigen offenen Schüttgutwagen (Eanos x-059), einem zweiachsigen Schiebewandwagen (Hbbins 306) und einem vier-achsigen Gastankwagen (Zags 119). Zielstellung dieser Wagenkonfiguration ist die Erprobung der Kupplungen an Güterwagen, die im europäischen Güterverkehr häufig eingesetzt werden und damit als repräsentativ erachtet werden können.

Im europäischen Fahrzeugregister ECVVR sind insgesamt 687.495 Güterwagen registriert.1 Die zweitgrößte Wagenkategorie mit insgesamt 114.669 Fahrzeugen ist die Gruppe der offenen Güterwagen „E“, zu der auch der ausgewählte vierachsige Eanos zählt.

Der ausgewählte Tankwagen Zags gehört zur drittgrößten Wagenkategorie in Europa („Z“) mit insgesamt 109.728 Fahrzeugen. Mit einer Länge über Puffer von 18,8 m ist der Zags die längste der drei ausgewählten Güterwagen-Gattungen. Die Verwendung unterschiedlich langer Güterwagen für die Tests ist essenziell, um u. a. das automatische Kuppeln in engen Gleisbögen zu erproben. Der große Überhang bei diesem Wagen ist hierbei eine besondere Herausforderung.

Um neben vierachsigen Güterwagen auch das Verhalten leichter zweiachsiger Güterwagen bei Verwendung einer DAK zu testen, wurde als dritte Wagenkategorie ein geschlossener Schiebewandwagen vom Typ Hbbins ausgewählt. In Europa sind insgesamt 45.345 Güterwagen vom Typ „H“ im Einsatz. Insgesamt repräsentieren die drei ausgewählten Güterwagen-Typen somit 269.742 Güterwagen in Europa. Zudem können durch die obige Auswahl die Testergebnisse auf weitere zwei- und vierachsige Güterwagen mit vergleichbaren Dimensionen übertragen werden.

Alle Wagen sind mit LL- oder K-Sohlen für die Bremsen ausgestattet und entsprechen somit den gesetzlichen Vorgaben gemäß TSI Noise.

1Vgl. Liebing, S. (2018), Quantifizierung des Umrüstungsbedarfs der Güterwagenflotten in Deutschland und den Mitgliedstaaten der Europäischen Union für verschiedene rechtliche Szenarien, TÜV Rheinland InterTraffic GmbH im Auftrag des Eisenbahn-Bundesamtes, Berlin, 2018.

Details der verwendeten Wagen

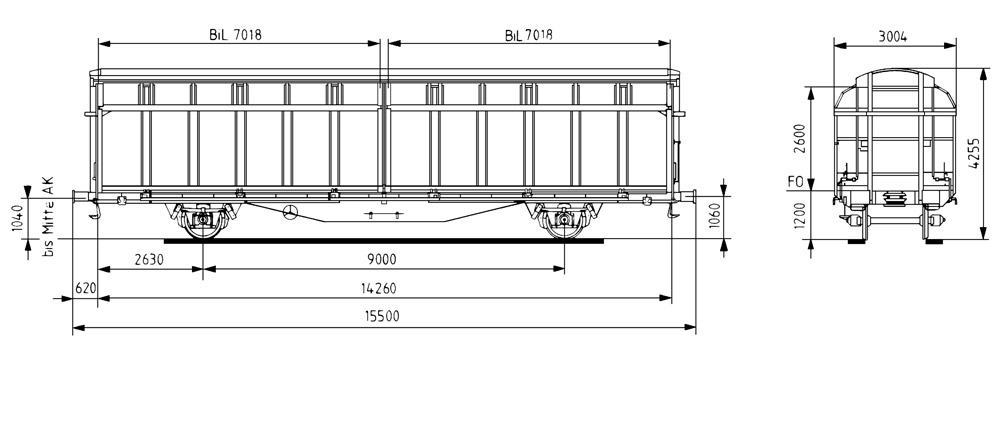

Schiebewandwagen „Hbbins 306“

leer ca. 14,9 t, beladen ca. 44,9 t

Länge über Puffer: 15,5 m

Drehzapfenabstand: 9 m

Quelle: DB Cargo AG

Technische Zeichnung; Quelle: DB Cargo AG

Schüttgutwagen „Eanos-x 059“

leer ca. 24 t, beladen ca. 90 t

Länge über Puffer: 15,74 m

Drehzapfenabstand: 10,7 m

Quelle: DB AG

Technische Zeichnung; Quelle: DB AG

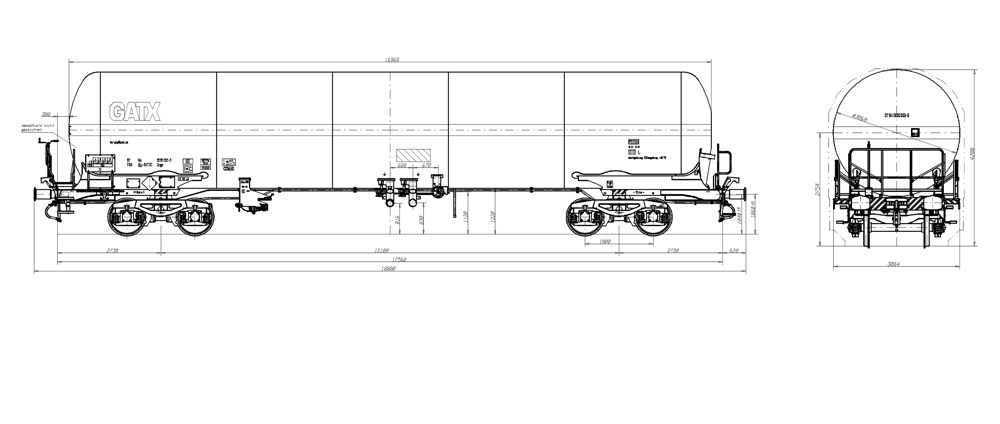

Gastankwagen „Zags 119“

leer ca. 32,5 t, beladen ca. 90 t

Länge über Puffer: 18,8 m

Drehzapfenabstand: 12,1 m

Quelle: GATX

Technische Zeichnung; Quelle: GATX

Konfiguration des Demonstrators

In jeder der vier Wagengruppen werden die beiden inneren Kuppelstellen mit digitalen automatischen Kupplungen ausgerüstet. Vier Hersteller haben sich an der Durchführung der Tests mit der Lieferung von Prototypen beteiligt: CAF (SA3-Typ), Dellner (Scharfenberg-Typ), Wabtec (Schwab-Typ) und Voith (Scharfenberg-Typ).

Die jeweils äußeren Wagen, die Zags- und Eanos-Wagen, sind auf einer Seite mit der Standardausrüstung (Schraubenkupplung und Puffer) ausgestattet. Damit können die vier Wagengruppen zu einem Zugverband verbunden werden, unabhängig von der Kuppelbarkeit der DAKKupplungssysteme untereinander.

Um im Versuchsablauf unterschiedliche Beladungszustände abbilden zu können, werden die Zags-Wagen mit Wasser, die Hbbins-Wagen mit Stahlgitterboxen und die Eanos-Wagen mit Betonelementen beladen.

Konfiguration des Demonstrators

Vorbereitung der Güterwagen

für die elektrische und messtechnische Ausrüstung

Zusätzliche Anbauten sind notwendig, um die Wagen für den Testbetrieb mit Messtechnik ausrüsten zu können. Da die Kupplungen sich teilweise noch im Prototypenstadium befinden, wurde ein Konzept aus drei separaten Anschlussboxen konzipiert. Dadurch kann mit einheitlichen Schnittstellen gearbeitet werden. Das im Folgenden beschriebene Konzept dient für die Dauer der Testdurchführung als Träger der Messtechnik. Das Konzept ist nicht Bestandteil einer Lösung, die später bei der Umrüstung der Güterwagen zum Einsatz kommt.

Die „zentrale Anschlussbox“ für die Stromversorgung und die Datenkommunikation nimmt die gesamte Messtechnik während der Versuche auf und wird über ein zentrales Kabel mit den „Kupplungsanschlussboxen“ verbunden, das für alle Wagen identisch ist.

Im Bereich jeder Kupplung ist eine kompakte „Kupplungsanschlussbox“ montiert. Dadurch können die noch nicht standardisierten Kabelkonzepte der Hersteller einheitlich verkabelt werden und über eine Hauptleitung an den Wagen kommunizieren.

Zusätzlich können an der Kupplungsanschlussbox mit einen Steckeranschluss aufseiten der DAK für den Fehlerfall die Kupplung überbrückt und aufseiten der Schraubenkupplung die vier Wagengruppen verbunden werden. Im regulären Testbetrieb übernimmt im Bereich der DAK die Elektrokupplung diese Funktion und verbindet die Strom- und Datenleitung der gekuppelten Wagen.

zentrale Anschlussbox (mit montierten Wetterhauben)

zentrale Anschlussbox (ohne montierte Wetterhauben)

Kupplungsanschlussbox

Die Abbildungen zeigen die beiden Kupplungsanschlussboxen am Beispiel eines Eanos-x-059-Wagens.

Messtechnische Ausrüstung

Für die Versuche in Phase I ist auf den Güterwagen Messtechnik implementiert, die sich in drei Gruppen einteilen lässt:

1 Messtechnik, die für die mechanische und pneumatische Untersuchung notwendig ist

2 Messtechnik, die die Funktionalität der Energieversorgung nachweist

3 Messtechnik für den Nachweis der zuverlässigen Datenkommunikation

Im Folgenden werden diese drei Gruppen näher beschrieben.

Mechanische und pneumatische Messtechnik

Nachfolgend sind die physikalischen Messgrößen aufgeführt, die während der Versuche aufgezeichnet werden, sowie die jeweils dafür genutzten Sensortypen.

Für jeden der vier Kupplungstypen sind jeweils zwei Messkupplungsköpfe bereitgestellt. Somit sind insgesamt acht Kupplungsköpfe mit DMS (= Dehnungsmessstreifen) instrumentiert und auf Kraft kalibriert. Bei den DMS handelt es sich um Vollbrückenschaltungen.

Nach physikalischen Grundsätzen ist die Kraft in beiden Kupplungsköpfen gleich (F1 = F2), sodass es ausreicht, die Kraft nur in einem der beiden Köpfe zu ermitteln. Die Abbildung zeigt die schematische Darstellung einer DAK, wobei die Messstelle, an der die DMS appliziert werden, pink gekennzeichnet ist.

Dehnungsmessstreifen

Komponenten zur Untersuchung

der Stromversorgung und der Daten-kommunikation

Die Komponenten zur Untersuchung der Stromversorgung und der Datenkommunikation sind in der Tabelle unten aufgelistet. Sie sind in die zentrale Anschlussbox integriert.

Beschreibung des Testkonzepts

In Phase I werden die beschafften Kupplungen mit einem sorgfältig konzipierten Testszenario geprüft. Dabei werden die eingangs beschriebene Wagenkonfiguration und die messtechnische Ausrüstung angewendet.

Nach dem Aufbau des Demonstrators (Juni bis September 2020) wurde die Phase I im September 2020 begonnen. Aufgrund offener technischer Fragestellungen zu den Kupplungsprototypen konnte das Testprogramm jedoch nicht wie geplant bis Februar 2021 finalisiert werden. In enger Zusammenarbeit mit allen Kupplungsherstellern wurde die Phase I daher bis zum 30.06.2021 verlängert.

Ladezustände

Die Untersuchung der Kupplungen macht es notwendig, den Ladezustand der Wagen individuell zu verändern. Hierbei sollen die Anzahl der Variationen so klein wie möglich gehalten und dennoch alle Extrembedingungen für die Kupplungen abgebildet werden. Der Ladezustand beeinflusst zum einen den vertikalen Höhenversatz, zum anderen ändern sich dabei die jeweils auf die Kupplungen wirkenden Kräfte.

Für die Untersuchung der Kupplungen wurden zwei Szenarien identifiziert, deren Extremfälle untersucht werden. Zum einen die mechanische Belastbarkeit der Kupplungen, das heißt, die Untersuchung des Verhaltens der Kupplung beim Einleiten großer Kräfte. Zum anderen der mögliche Greifbereich, in dem die Kupplungen sich kuppeln lassen und ohne Einschränkungen durch verschiedene Gleisgeometrien fahren können. Dabei kann der Greifbereich in einen horizontalen und einen vertikalen Greifbereich unterteilt werden.

Der Zags-Wagen mit einer Länge über Puffer von 18,8 m und einem Drehzapfenabstand von 12,1 m erzeugt die größten horizontalen Auslenkungen der Kupplung. Der Hbbins-Wagen hingegen zeigt die größte Änderung der Pufferhöhe beim Vergleich der Zustände „beladen“ zu „leer“. Somit liegt im Kuppelvorgang zwischen dem beladenen Hbbins- und dem leeren Zags-Wagen die größte Herausforderung für die Untersuchung des Greifbereichs.

Bei der Untersuchung des Extremfalls für die mechanische Belastbarkeit ist der relevanteste Fall ein voller Hbbins-Wagen, der mit einem schweren Eanos-Wagen gekuppelt wird. Die maximale Zuladung ist beim Eanos-Wagen um 8 t größer als beim Zags-Wagen, der ein höheres Leergewicht bei gleichem Maximalgewicht aufweist. Der größte Unterschied bei gleichem Maximal-Wert sollte demnach beim Versuch zwischen dem beladenen Hbbins- und dem beladenen Eanos-Wagen auftreten.

Bei den Versuchen mit hohen Geschwindigkeiten werden die größten Kräfte, die in die Wagenkonstruktion eingeleitet werden, erwartet. Um sich langsam an die maximalen Werte heranzutasten, wird der Hbbins-Wagen zunächst nur zur Hälfte ballastiert. Bei allen anderen Versuchen bringt eine Teilbeladung keine zusätzlichen Erkenntnisse.

Versuchsbeschreibungen

Die Versuche werden zum Teil parallel während der Kupplungsvorgänge in den verschiedenen Gleisgeometrien und bei verschiedenen Geschwindigkeiten durchgeführt. Ein Teil der beschriebenen Versuche wird im Stand durchgeführt.

Die mechanischen Versuche gliedern sich in Kuppelversuche, Versuche zum Betrieb (Durchfahren von Geometrien) sowie Versuche zur Untersuchung der Querkräfte und der Entgleisungssicherheit.

Querkraftversuche

Die mechanischen Versuche beinhalten neben den Kuppel- und Fahrversuchen auch die Versuche zur Untersuchung der Querkräfte und der Entgleisungssicherheit. Für die Untersuchung der resultierenden Querkräfte und der ertragbaren Längsdruckkräfte der Kupplungsdesigns werden gezielt Längsdruckkräfte aufgebracht. Grundlage für die Versuche sind die Vorgaben nach dem UIC-Kodex 530-2.

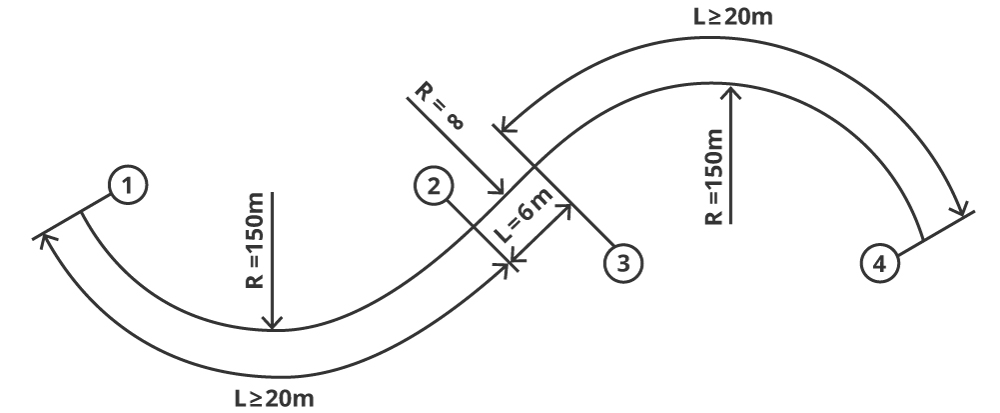

Die Versuche werden im 150 m-S-Gleisbogen mit 6 m Zwischengerade durchgeführt (ähnlich zu Spec 4.10). In der Abbildung rechts ist die Gleisgeometrie für den Versuch dargestellt.

Darstellung der Testgeometrie

Das Versuchsgleis besteht aus einem s-förmigen Gleisbogen mit R = 150 m mit einer Zwischengerade von 6 m Länge. Das Prüfgleis ist nicht überhöht. Die mittlere Spurweite beträgt 1450 – 1465 mm.

Quelle: UIC Merkblatt 530-2, Güterwagen – Fahrsicherheit, 7. Ausgabe, Dezember 2011

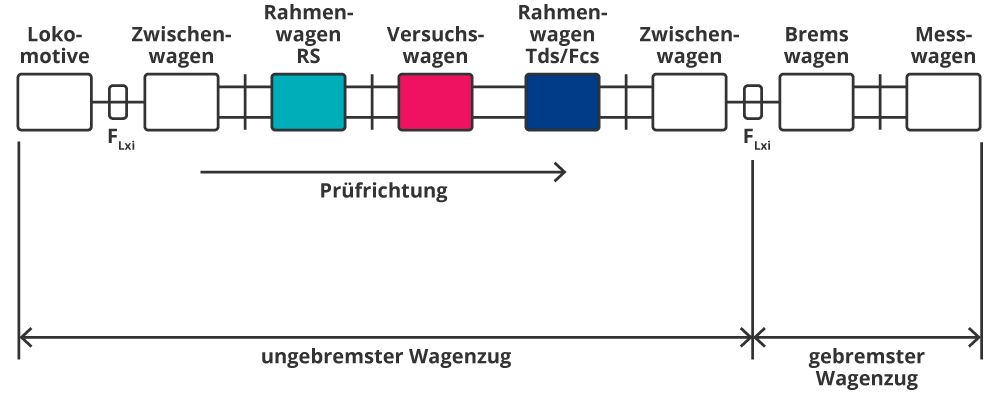

Darstellung des Aufbaus des Versuchszuges für die Untersuchung

Quelle: UIC Merkblatt 530-2, Güterwagen – Fahrsicherheit, 7. Ausgabe, Dezember 2011

Dabei wird gezielt der Hbbins-Wagen in der Mitte der Drei-Wagen-Konfiguration untersucht. Bekannt ist, dass zweiachsige Wagen am anfälligsten für das Entgleisen in solchen Versuchen sind. Die benachbarten Eanos- und Zags-Wagen werden voll beladen. Der Versuch wird schiebend gefahren, wobei vor den Wagen Bremswagen angekuppelt werden, die das Aufbringen der Prüfkräfte durch die hinten angekuppelten Lokomotiven ermöglichen. Dieser Aufbau ist links skizziert.

Messungen während der Versuche

Während der Versuchdurchführung sind mindestens die folgenden Messgrößen während der Fahrt durch das Prüfgleis aufzuzeichnen:

- Längsdruckkraft FLxi

- Radanhebungen dzij an allen Rädern

- Radsatzlagerquerkräfte Hyj an allen Radsätzen

- Verformung der Radsatzhalter dyAij1 bei allen Rädern

- Registrierung von Gleismarken

- Weg (z.B. 1 m-Marke)

Messgrößen während der Querkraftversuche nach UIC 530-2

Anmerkung: Die Pufferquerverschiebungen sind in den Versuchen von DAC4EU nicht gemessen worden. Die Puffer sind demontiert.

Quelle: UIC Merkblatt 530-2, Güterwagen – Fahrsicherheit, 7. Ausgabe, Dezember 2011

Gemäß den Vorgaben des UIC-Kodex und um die Grenzen der Kupplungen zu identifizieren, wird die Längskraft, beginnend mit 100 kN, sukzessive in 100-kN-Schritten gesteigert. Gemessen werden dabei die links genannten Größen. Die bei Versuchen mit Schraubenkupplungen gemessene Pufferquerverschiebung entfällt bei Versuchen mit DAK.

Neben dem Nachweis der Entgleisungssicherheit kann somit auch eine Bewertung der Kupplungen durchgeführt werden. So kann zum Beispiel gezielt untersucht werden, welches Design die kleinsten Querkräfte erzeugt und somit den geringsten Verschleiß verursacht. Daneben erlaubt es hohe ertragbare Längsdruckkräfte sowie längere und/oder schwerere Züge mit Bremshebelstellung „P“, um damit effizienter auf dem Schienennetz fahren zu können.

Kuppel- und Fahrversuche

Die mechanischen Versuche umfassen Kuppelversuche und Versuche zum Betrieb (Durchfahren von Geometrien). Für den Nachweis der Kuppelbarkeit und des uneingeschränkten Betriebs ist eine Vielzahl von Versuchen mit verschiedenen Geschwindigkeiten in verschiedenen Geometrien notwendig. Um die Signifikanz eines Ergebnisses und dessen Wiederholbarkeit besser beurteilen zu können, müssen die Versuche mehrfach wiederholt werden. Es wird daher jeder Versuch fünfmal durchgeführt.

Ladezustand 1

Die auszuwertende Kuppelstelle bei Kuppelversuchen liegt zwischen den pink markierten Wagen

Fahrversuche mit gekuppelter Dreiwagengruppe sind blau markiert

Die Übersicht in der oberen Tabelle zeigt die Versuche im Ladezustand 1. Dabei beinhalten die schwarz markierten Felder Kuppelversuche und die blau markierten Felder die Versuche, bei denen Geometrien im gekuppelten Zustand durchfahren werden (gezogen und geschoben).

Ladezustand 1 untersucht die leeren Wagen. Dabei liegt der Fokus auf der Kuppelbarkeit zwischen dem Zags- und dem Hbbins-Wagen.

Wie erläutert dient der Ladezustand 2 in der nächsten Tabelle als Zwischenschritt, sodass hier nur Versuche auf dem geraden Gleis durchgeführt werden. Auch dabei wird die Geschwindigkeit, wie beim Ladezustand 1, bis zu einem Maximum von 12 km/h gesteigert.

Ladezustand 2

Die auszuwertende Kuppelstelle bei Kuppelversuchen liegt zwischen den pink markierten Wagen

Fahrversuche mit gekuppelter Dreiwagengruppe sind blau markiert

Ladezustand 3

Die auszuwertende Kuppelstelle bei Kuppelversuchen liegt zwischen den pink markierten Wagen

Fahrversuche mit gekuppelter Dreiwagengruppe sind blau markiert

Der Ladezustand 3 dient der Untersuchung von zwei Aspekten. Zum einen werden durch die Kombination des beladenen Eanos- und des beladenen Hbbins-Wagens die größten Kräfte über die Kupplung übertragen. Zum anderen weist die Kombination aus dem beladenen Hbbins- und dem leeren Zags-Wagen den größten vertikalen Höhenunterschied der Kupplungen auf, gepaart mit dem größten horizontalen Unterschied aufgrund der Geometrie des Zags-Wagens.

Die Wahl dieser Kombinationen deckt alle Extremfälle ab. Alle anderen Kombinationen liegen mit ihren Auswirkungen zwischen diesen Extremfällen und erbringen keine weiteren Erkenntnisse.

Elektrische Versuche

Die Versuche zur Untersuchung der elektrischen Kupplungen:

Versuche zur Datenkommunikation

Bei den Versuchen zur Datenkommunikation wird ähnlich vorgegangen wie bei den Versuchen zur Stromversorgung. Zusätzlich werden für die Datenkommunikation Versuche durchgeführt, bei denen die unterschiedlichen Wagengruppen verbunden werden, um eine größere Lauflänge der Signale zu erzeugen. Die Schraubenkupplungen zwischen den Wagengruppen werden hierbei durch spezielle Adapterkabel überbrückt.

Eine Übersicht über die Versuche zur Datenkommunikation:

Klimakammertests

Um die Einhaltung der Funktionsfähigkeit der Kupplungen in klimatischen Extremsituationen zu überprüfen, werden Klimakammertests durchgeführt. Bei den Klimakammertests befinden sich die Wagen in folgendem Beladungszustand (Ladezustand 1):

- Eanos-Wagen: voll beladen

- Hbbins-Wagen: leer

- Zags-Wagen: leer

Als kritische Situation wird erachtet, wenn zwei leichte (unbeladene) Wagen ohne Höhenversatz mit Eis kuppeln (in diesem Fall der Zags-Wagen mit dem Hbbins-Wagen).

Untersucht wird die erfolgreiche Herstellung der mechanischen, pneumatischen und elektrischen Verbindungen.

Bei den Versuchen wird sowohl das Entkuppelverhalten einer verbunden klimatisierten Kuppelstelle untersucht als auch das Kuppelverhalten zweier unabhängig klimatisierter Kupplungsköpfe.

Versuchsbedingungen

Die Bedingungen und Temperaturen, unter denen das Kuppel- und Entkuppelverhalten untersucht wird:

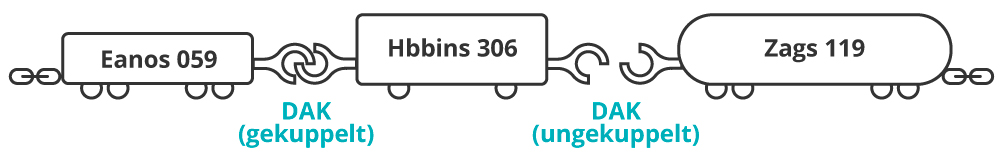

Versuchsablauf

Vor der eigentlichen Versuchsdurchführung werden die Wagen der in der Klimakammer eingestellten Temperatur und den gewählten klimatischen Umgebungsbedingungen ausreichend lange ausgesetzt. Der mittlere Wagen (Hbbins) ist auf der einen Seite mit dem Eanos-Wagen gekuppelt, auf der anderen Seite mit dem Zags-Wagen ungekuppelt (s. Abbildung rechts).

Zu Beginn der Tests werden die beiden gekuppelten Wagen (Eanos und Hbbins) entkuppelt, um das Entkuppelverhalten zu überprüfen.

Auf der noch ungekuppelten Seite des Hbbins- wird der Zags-Wagen mit ca. 2 bis 5 km/h aufgeschoben und ein Kuppelvorgang zwischen Zags- und Hbbins-Wagen durchgeführt. Diese Kuppelstelle wird daraufhin wieder getrennt und der Hbbins- auf den Eanos-Wagen geschoben und mit diesem wieder gekuppelt.

Somit ist die Ausgangsstellung wieder erreicht und der nächste Versuch kann vorbereitet werden.

Wagenkonfiguration während des Versuchablaufs