Betriebserprobung in Phase II

Zielsetzung

In Projektphase I sind umfangreiche Kuppel- und Fahrversuche mit verschiedenen Versuchsparametern durchgeführt worden.

Das Ziel der Phase I bestand in der Durchführung gezielter Einzeltests in kontrollierten Umgebungsbedingungen, um die Leistungsfähigkeit verschiedener Kupplungssysteme vergleichen zu können. Im Fokus der Untersuchungen standen das mechanische Verhalten der verschiedenen Kupplungsdesigns und die elektrischen Eigenschaften der Elektro-Kupplungen für die Übertragung von Strom und Daten.

Im Nachgang zu den Versuchen wurden die Daten von DAC4EU aufbereitet und an das EDDP übergeben. Am 21. September 2021 hat das EDDP, unter anderem auf der Basis der von DAC4EU zur Verfügung gestellten Testergebnisse, das Scharfenberg-/Latch-Type-Design als zukünftigen europäischen DAK-Standard-Kupplungskopf bestimmt (siehe EDDP-Pressemeldung).

Für den DAC4EU-Demonstrator bedeutet dies, dass nur die DAK-Prototypen der Hersteller Voith und Dellner in die Phase II des Projekts übernommen werden, da diese Prototypen dem vom EDDP bestimmten Kupplungskopfdesign entsprechen.

In Phase II wird der DAC4EU-Demonstratorzug sukzessive auf 24 Wagen mit dem ausgewählten Kupplungsdesign erweitert. Mit den DAK-Prototypen sollen dann betriebliche Abläufe und Prozesse getestet werden, die durch den Einsatz einer DAK bei der Zugbildung, -auflösung und -fahrt betroffen sind. Dabei sollen Erfahrungen über das Einsatzverhalten im realen Betrieb gewonnen werden.

2021 wird der Demonstratorzug zunächst auf ausgewählten deutschen Strecken verkehren, ab Anfang 2022 dann auch in Österreich und in der Schweiz. Dabei sollen weitere Erkenntnisse über die DAK-Typ 4 mit dem Fokus auf dem operativen Handling gesammelt und die technischen Details aus Phase I weiter detailliert werden. Auch soll diese Phase genutzt werden, um die Vorteile der DAK zu präsentieren und den Demonstratorzug externen Stakeholdern vorzuführen. Die Betriebserprobung soll im Dezember 2022 abgeschlossen werden.

Testfälle

Die Tests der DAK erfolgen in realen Betriebsszenarien. Folgende Testschwerpunkte mit ihren jeweiligen Testfällen wurden definiert:

Entwicklung eines Messkonzepts

Mechanische Messungen

An den Wagen der einzelnen Wagengruppen werden folgende Größen gemessen:

Strom- und Datenmessungen

Im Folgenden ist die Übersicht der Strom- und Datenmessungen in Phase II dargestellt.

Erprobungsorte

Die Testdurchführung erfolgt an Betriebsstandorten und auf Strecken mit spezifischen Charakteristika.

In Abbildung 1 sind die Rangierbahnhöfe sowie ein exemplarisches Streckennetz dargestellt, die im Zuge der Betriebserprobung bis März 2022 angefahren werden sollen. Die in Hellgrau dargestellten Standorte sind optional und werden angefahren, wenn der Zeit- und der Streckenplan es zulassen.

Abbildung 1: Rangierbahnhöfe in Deutschland, der Schweiz und Österreich in Phase IIa sowie das exemplarische Streckennetz für Deutschland

Zeitplan

Der Start der Betriebserprobung in Phase IIa ist im Juli 2021 im Rangierbahnhof Mannheim.

Nach Streckenfahrten und betrieblichen Tests in Deutschland werden mit dem Demonstratorzug ab Anfang Februar 2022 jeweils vier Wochen in Österreich und in der Schweiz Tests in Rangierbahnhöfen, auf Streckenfahrten und auf Anschlussgleisen durchgeführt.

In Österreich und in der Schweiz wird auf winterliche Bedingungen gehofft, um die DAK und die verbauten Automatisierungskomponenten unter diesen Bedingungen erneut erproben zu können.

Im Anschluss an die Tests in Österreich und der Schweiz wird der DAK-Demonstrator wieder nach Deutschland überführt und bis Juni 2022 in Deutschland weiter aufgerüstet und getestet. Im Juli und im August 2022 sind Erprobungen in weiteren europäischen Ländern geplant.

Im September 2022 wird der Demonstratorzug auf der Innotrans 2022 in Berlin präsentiert.

Nach der Innotrans 2022 sind erneut Tests und Streckenfahrten in Deutschland bis zum Jahresende vorgesehen.

Demonstratorzug

in Phase II

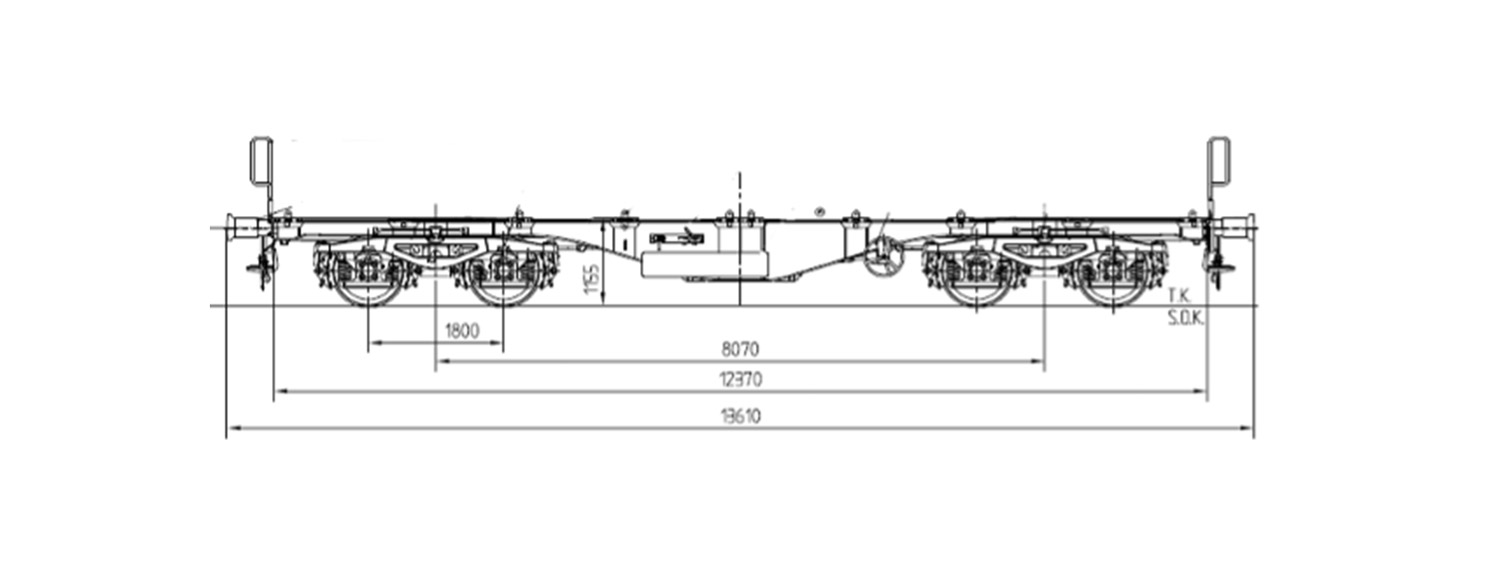

Für die Phase IIa soll je Kupplungsdesign bzw. -hersteller eine Wagengruppe aus bis zu fünf Wagen aufgebaut werden. Zusätzlich zu der in Phase I getesteten Wagenkonfiguration wird die DAK-Wageneinheit um einen weiteren Zags 119 und um einen Containertragwagen Sgmmns(s) 40ʹ erweitert.

Der Sgmmns wird mit einem 10ʹ- und mit einem 20ʹ-Container beladen.

Wie in Phase I sind der erste und der letzte Wagen einer Wagengruppe einseitig mit einer Schraubenkupplung ausgerüstet, um die Gruppe mit dem Messwagen, einer (Verschub-)Lok oder einer weiteren Wagengruppe kuppeln zu können.

Automatisierungskomponenten

im Demonstratorzug

Ein weiterer Arbeitsschwerpunkt während der Phase II ist die Auswahl geeigneter Automatisierungskomponenten zum Nachweis der Funktionalität der Strom- und Datenversorgung im Demonstratorzug.

In der Phase II sollen folgende Funktionalitäten bzw. Automatisierungskomponenten aufgebaut werden:

Zuginitialisierung

Bei der Zuginitialisierung melden sich die Güterwagen, die sich innerhalb eines Zugverbands befinden, im Kommunikationsnetzwerk an. Die Zuginitialisierung ist der erste Schritt bei der Zugvorbereitung für einen intelligenten Güterzug, da Prozesse zur Zugvorbereitung nur dann automatisiert werden können, wenn auch bekannt ist, welche Güterwagen sich im Zugverband befinden. Die Zuginitialisierung wird als eine Funktionalität des Kommunikationssystems erstellt und soll bereits in Phase IIa vorliegen.

Erfassung der

Wagenreihung und

-ausrichtung

Aktuell erfolgt vor jeder Zugabfahrt die manuelle Erfassung der Wagenreihung sowie bei definierten Zügen (z. B. bei Automobilverkehren) auch die Erfassung der Wagenausrichtung (vorne/hinten) durch einen/eine Betriebsmitarbeiter/-in. Dies erfolgt mittels Abgleichs mit der dem Lokführer vorliegenden Wagenliste, die aus dem IT-System des EVU generiert wurde, mit der tatsächlichen Reihenfolge im Zugverband. Die Erfassung der Wagenreihung und ausrichtung wird als eine Funktionalität des Kommunikationssystems erstellt und soll ebenfalls bereits in Phase IIa vorliegen.

Zugintegritätskontrolle

Aktuell muss vor jeder Zugabfahrt ein Zugschlusssignal manuell auf den letzten Wagen des Zuges gesteckt werden. Dies soll sicherstellen, dass auch bei fehlender oder gestörter Prüfung des Blockabschnitts durch Achszähler oder Gleisstromkreise eine während der Zugfahrt auftretende Zugtrennung erkannt wird. Sollte dies nicht der Fall sein, wird der Zug zum Halten gebracht sowie die Strecke gesperrt, da ggf. eine Zugtrennung vorliegt. Weiterhin ist die Erkennung der Zugintegrität auch für Güterzüge eine wesentliche Voraussetzung für die Einführung von ETCS Level III.

Im Demonstratorzug soll erstmals im Schienengüterverkehr eine zugseitige Integritätskontrolle als Funktionalität des Kommunikationssystems aufgebaut werden. Das bedeutet, dass sich die Wagen in einem Zugverband nicht nur vor der Zugabfahrt im Kommunikationsnetzwerk anmelden, sondern auch in regelmäßigen Abständen während der Fahrt. Auf diese Weise wird es dem/der Triebfahrzeugführer/ in angezeigt, falls sich nicht mehr alle angemeldeten Güterwagen im Zugverband befinden. Grundsätzlich gilt für alle Automatisierungsfunktionalitäten, dass diese nur im Demonstrationsbetrieb aufgezeigt werden, ohne Berücksichtigung von Sicherheitsanforderungen. Im Fall der Zugintegritätskontrolle wird jedoch explizit darauf hingewiesen, dass es sich um eine reine Demonstration der Funktionalität handelt. Die Sicherheitsanforderungen an eine Zugintegritätskontrolle sind sehr hoch, sodass ein solches für die Sicherheitsanforderungen entwickeltes System in einem separaten Forschungs- und Entwicklungsprojekt spezifiziert werden sollte.

Elektropneumatische Bremse

Analog zum vom BMVI beauftragten Forschungsprojekt „Aufbau und Erprobung innovativer Güterwagen“ sollen die Güterwagen des Demonstratorzugs mit einer ep-Bremse „light“ ausgerüstet werden. Dies erfordert den Einbau sog. ep-Bremsventile sowie die Ansteuerung dieser Ventile über eine zusätzliche 110-V-Stromleitung (die aber bereits im Aufbau des elektrischen Energiesystems sowie der elektrischen Kupplungskontakte der DAK vorgesehen sind). Durch die ep-Bremse können alle Güterwagen im Zugverband gleichzeitig bremsen. Dies führt zu kürzeren Bremswegen und insbesondere auch zu geringeren längsdynamischen Zugkräften. Aufgrund langer Lieferzeiten von ep Bremsventilen kann der Einbau dieser Funktionalität erst in Phase IIb erfolgen.

Automatische

Bremsprobe

Vor jeder Zugabfahrt muss heute eine manuelle Bremsprobe durchgeführt werden. Bei der Kontrolle wird der Zug mehrfach abgelaufen und das Anlegen und Lösen der Bremse geprüft. Aktuell arbeiten mehrere Unternehmen der Bahnindustrie an Prototypen für eine automatische Bremsprobe. Es ist beabsichtigt, in Phase IIb jeweils drei Güterwagen mit einem automatischen Bremsprobesystem eines Herstellers auszurüsten. In Summe sollen somit 12 Güterwagen ausgerüstet werden. Dies reicht nicht aus, um eine vollständige automatische Bremsprobe für den Demonstratorzug mit 24 Güterwagen durchzuführen. Da die Prototypen-Systeme jedoch nicht miteinander kompatibel sind, kann eine automatisierte Bremsprobe für den kompletten Zug ohnehin nicht realisiert werden. Der Einbau der Prototypen soll jedoch zur Demonstration der Technologie dienen und eine automatische Bremsprobe kann jeweils für die Güterwagen, die über dasselbe Bremsprobesystem verfügen, erfolgen. Zudem sollen die Bremsprobegeräte über die 110-V-Stromleitung beziehungsweise über die Pufferbatterie im Güterwagen elektrisch versorgt werden.

Telematik und Sensorik

Die Güterwagen des Demonstratorzugs werden mit Telematiksystemen sowie mit Sensoren verschiedener Hersteller ausgerüstet. Über das Basis-Telematikgerät werden bereits im Schienengüterverkehr bekannte Standard-Funktionalitäten, wie z. B. die Positionsbestimmung oder die Erfassung der Laufleistung, erfüllt. Darüber hinaus werden jedoch auch Sensoren mit verschiedenen Funktionalitäten, wie z. B. Stoßdetektion, Erfassung des Beladezustands, Temperatur- und Druckerfassung sowie ggf. Sensorik zur Überwachung von Türen ab Phase IIa im Demonstratorzug erprobt.

Die gegebenenfalls im Demonstratorzug verwendeten Automatisierungskomponenten stellen noch keine finale Auswahl bzw. Grundlage für eine Standardisierung dar. Ebenso werden in den Anwendungen noch keine Sicherheitsanforderungen (Safety Integrity Level – SIL) betrachtet. Die ausgewählten Automatisierungskomponenten sollen somit lediglich zur Demonstration der Funktionalität dienen und aufzeigen, wie die DAK über die Bereitstellung einer durchgehenden elektrischen Energie- und Datenleitung die Automatisierung bahnbetrieblicher Prozesse ermöglichen kann. Dies soll allen Stakeholdern aufzeigen, welche Produktivitätssprünge durch den Einsatz von Automatisierungskomponenten in „intelligenten Güterzügen“ im Schienengüterverkehr realisierbar sind.